频繁领用登记麻烦,记录缺失尺寸大小不一,很难统一存放;

忘记归还,难以追溯,经常丢失;

量具数量多,忘记校验、使用过期,造成质量风险

手写标签烦,多地存放难判断,管理失控

反复领用归还,难以统计追溯,经常丢失

存放混乱,盘点经常出错,账目与实际经常有出入

量具多,无校验提醒,经常忘记校验,造成质量风险

量具丢失后,影响生产,量具单价高

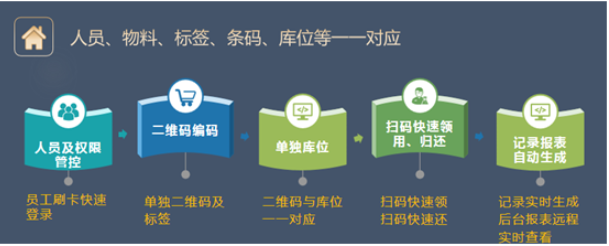

专注于提升企业量具管控水平,深入结合量具管理的流程,建立了一整套管理体系,重点基于如下管理思路:

1、解决员工频繁手写登记单,易出错、难执行、难统计的核心痛点;

2、解决Excel管理,难以提醒,难以发送报表,难以记录报废、校验成本的痛点;

3、按照量具使用流程定制,客户满意度100% 。

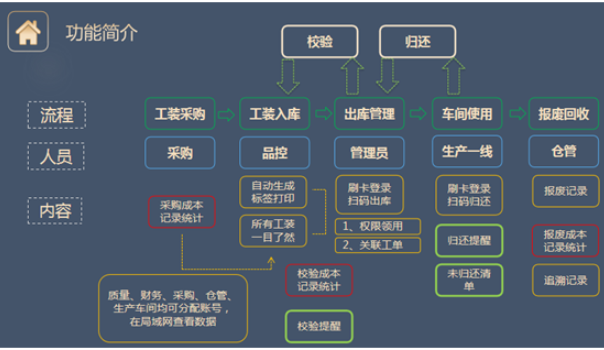

解决方案功能简介:

所有量具从入库、领用、校验、维修到报废,流转全程自动记录,数据准确率100%。系统自动生成管理报表,无需人工整理,报表产出时间从2小时缩短至5分钟,实现资产状态实时可视、费用清晰可溯。

系统支持与ERP、MES等生产系统对接,可按部门、产品、工单自动归集量具使用成本。通过数据联动,帮助企业实现成本精细核算,为生产决策与工艺优化提供准确数据支撑。

通过一物一码 + 实时定位追踪,系统可随时查询每件量具当前位置、使用人与状态。逾期未还、校验临期自动提醒,使管理由被动转为主动。在苏州流体案例中,该系统帮助客户实现量具丢失率降至0%,校验及时率达100%。

盘点效率提升98%:全库盘点从2天缩短至5分钟,实现动态盘点;

库存结构优化:通过周转分析,合理控制采购与库存,减少资金占用;

客户背景

苏州XX流体有限公司专注于钻井平台等高精度零部件的加工制造,产品全部出口,对量具精度要求极高。公司拥有35台大型机床,以多品种、小批量订单为主,产线涉及来料、生产、终检三个部门,共计100余人频繁使用量具。量具以进口为主,单价在数千至十几万元不等,资产价值高,管理难度大。

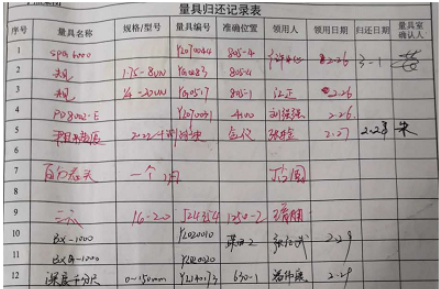

在引入智能系统前,公司采用“人工记录+Excel查找”的传统管理模式,需配备白班3人(分别负责调表、领还、维护标签)及晚班1人,仍面临记录不全、盘点困难、漏校验、丢件频繁等问题,不仅造成巨额经济损失,还导致人员流失严重。

量具管理核心问题

1. 记录效率低下:每日领用归还频次高达300+次,人工登记耗时易错,数据无法实时统计;

2. 库存管控混乱:量具分散在多个区域,缺乏系统跟踪,定期盘点困难,漏校验率高达15%;

3. 晚班管理真空:仅1人值守,忙于生产支持,登记率不足30%,丢件无法追溯;

4. 异常损耗严重:年均因丢失、逾期未校导致的损失超过50万元,同时影响生产进度与团队稳定。

智能量具解决方案

航瑞成为打造“一物一码 + 智能柜集成”方案:

- 为所有量具赋予唯一身份码扫码完成领用、归还、调表等操作;

- 在车间关键工位部署4台智能柜,实现就近借还、无人化管理;

- 系统自动记录流转数据,临近校验期自动预警,未归还实时提醒。

实施效果

| 维度 | 改善前 | 改善后 |

|---|---|---|

| 人员效率 | 4人专职管理(白班3人+晚班1人) | 1人统筹监管,系统自动化执行 |

| 领用时间 | 平均每次查找、登记需 5-10分钟 | 扫码借还平均 15秒 完成 |

| 数据准确率 | 手工记录差错率 ≥8%,晚班记录缺失严重 | 系统自动记录,准确率 100% |

| 盘库效率 | 每月全面盘点需 2人×2天,且账实常不符 | 系统实时盘点,5分钟 生成准确报表 |

| 异常丢失率 | 年均丢失量具 10-15件,损失超50万元 | 系统启用后 零丢失,逾期归还自动提醒 |

| 报表生成 | 人工整理每日流水需 2小时 | 系统自动生成多维度报表,一键导出 |

现场图片

4.1 量具编码及库位编码

1、入库时,系统自动生成序列号及二维码

可采用二维码标签形式,贴在量具外表或包装盒,也可采用激光二维码方式:

4.2 系统部署:量具室部署软件(人工方式)+车间部署智能柜(无人方式),数据统一,可随时在局域网查看记录及报表

采用原有的货架存放,每个货位均编号纳入系统管控。

领用时员工刷卡登录,管理员扫码出库,自动生成记录。归还时,扫码直接归还,提示库位信息。

可根据量具尺寸,选型智能柜,详情请与航瑞成售前工程师联系

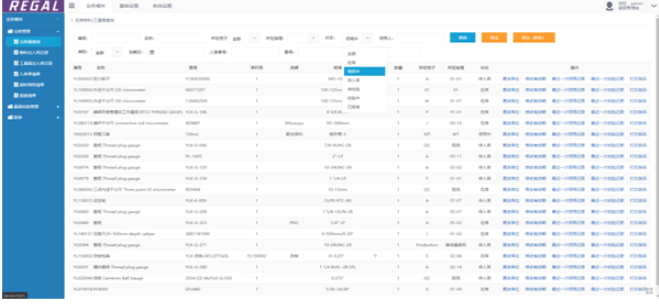

4.4 软件主界面

4.5 部分报表展示

库存一览表、后一次领用查询(去向追踪)、库位查询、状态查询、未还查询、领用归还记录表、初步统计表、检修提醒表